こんにちは。

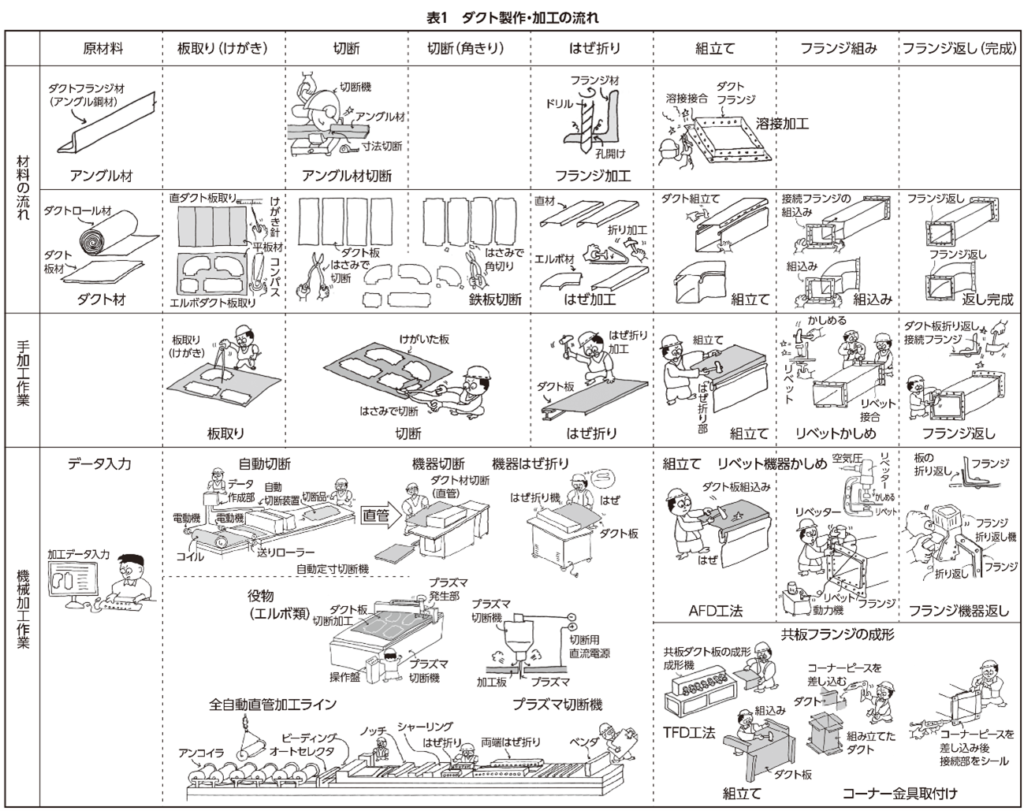

前回のダクト工事の歴史①は皆さんお読みになりましたでしょうか?今回はダクト製作や加工の変遷についてみていきます。表1をご覧下さい。ダクトの「手加工作業」と「機械加工作業」との違いを比較対比したものです。この表を見ながら文章をお読みいただけると理解が深まります。

ダクトは現場で手加工でつくるものだった

昭和の初期から昭和40年代頃まで、ダクト工事は、ダクト取付け場所の近くや現場内の片隅に、俗に「サブ・ロク鉄板」と呼ばれる3尺×6尺(914mm×1829mm)の亜鉛鉄板を持ち込み、木パネルやチャンネルなどを床に敷いて、その上で鉄板の切断・はぜ折り・組立てなどを行っていました。

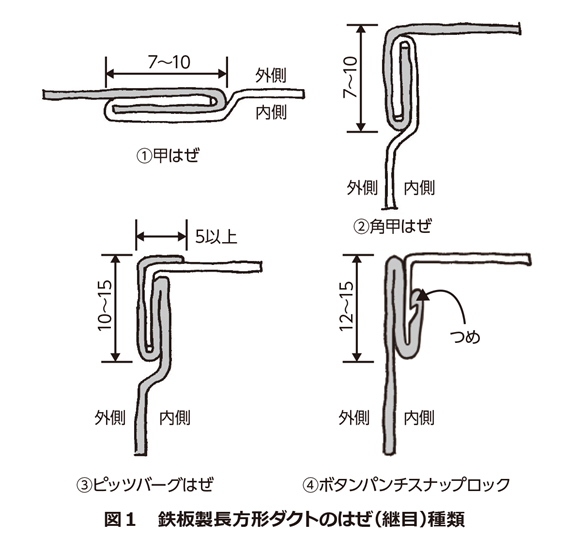

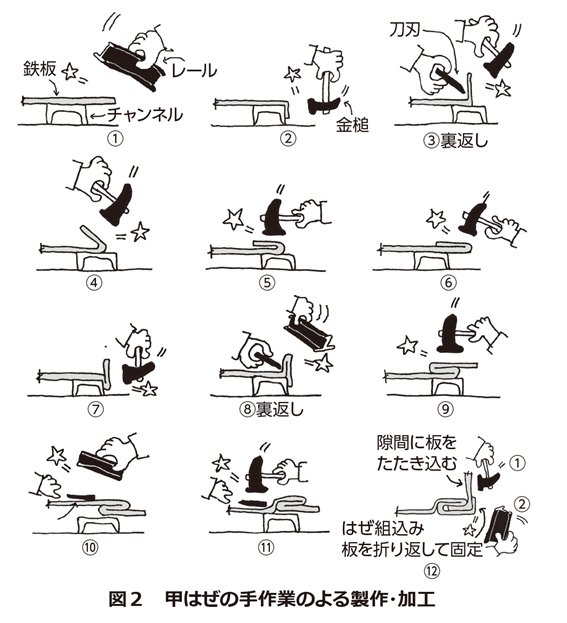

しかも「はぜ」は、「本はぜ」と呼ばれる「甲はぜ」(図1①)を、図2に示すような手順で切った板をひっくり返して、拍子木と呼ばれる鉄のレールでたたいて加工していました。また、アングルフランジダクトであったので、現場によっては、アングルフランジを現場で製作加工していたところさえあります。

したがって、ダクト会社の工場は、フランジ受けアングル・吊りボルト・ダンパ類などのダクト系部品や付属品の製作工場であって、現在のようなダクトをプレハブ加工するダクト製作・加工工場ではありませんでした。

当時のダクト工事にとってエポックメーキングな出来事は、1926(大正15)年6月に着工し1929(昭和4)年3月に竣工した、東京日本橋の「三井本館」です。米国の技術者とともに、図1③に示す「ピッツバーグはぜ」が、初めて日本に導入された現場です。

このような経緯から、「ピッツバーグはぜ」は「三井はぜ」または「アメリカはぜ」とも呼ばれて、以降、日本で広く普及したことはとても興味深いです。

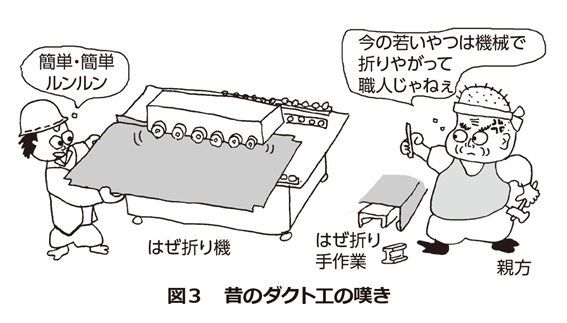

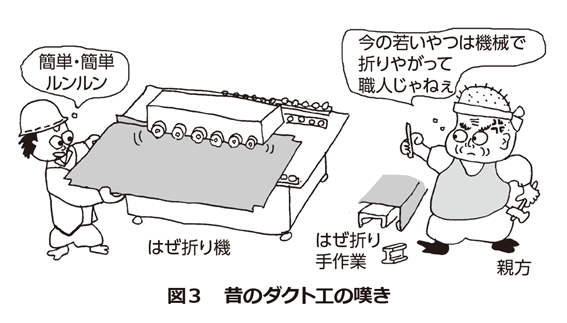

また、「はぜ」は、人間が折るものではなく機械が折る時代になっており、今は亡き当時のダクト工たちがこの現実を知ったら、草場の陰から「今のダクト工たちは、職人じゃあねえ!」と息巻くのではないでしょうか(図3)。

ピッツバーグはぜは、「甲はぜ」や「角甲はぜ」(図1②)のように、板の端から差し込む必要は一切なく、はぜ部分の全面でかぶせるようにして、シングル折り側を差し込むことができ、「かしめる(倒し)」作業が一人でもできるので、きわめて能率的であるという利点があります。そのために、以来、厚さ1.2mm以上のダクト、すなわち高速ダクトや排煙ダクトなどに多用されています。

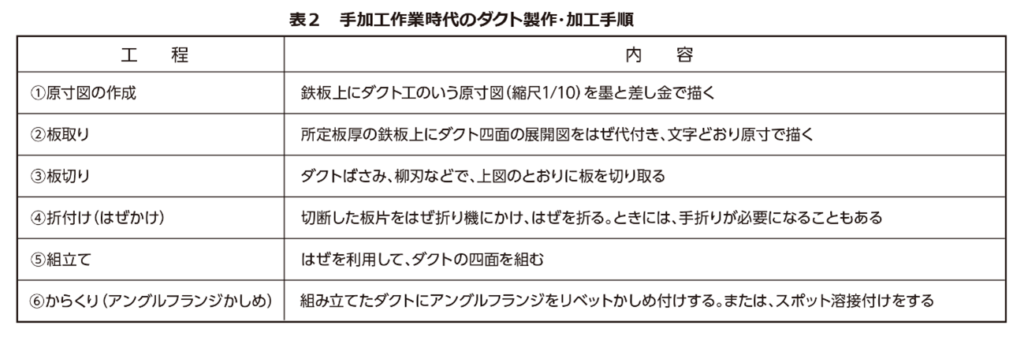

ダクト職人の親方は、指示されたとおりに、ダクト施工図をもとに、鉄板の墨出し用墨壺と差し金で、原寸図(実際は縮尺1/10の図面)」を引き、板取りを都合の良いようにところどころにフランジを入れ、差し金を当てては、ダクト一本一本の板取りを所定の鉄板上に行っていました。参考までに、この当時のダクト製作・加工の手順を示すと、表2のようになります。

現在では信じられないことですが、この頃はダンパ類、吹出口・吸込口類、フード類、外壁ガラリ類は、専門メーカーが独立して製作しているわけではなく、いずれもダクト工事会社の仕事であり、ダクト工事の範疇に入っていました。

やがて、1957(昭和32)年頃、国産の「はぜ折り機」が市販されるようになって、ピッツバーグはぜは機械折り(機械加工)の時代となります。このはぜ折り機を現場に持ち込み、はぜ折り機械加工が現場で行われるようにもなりましたが、これは当時のダクト工事における一大技術革新であったといってよいでしょう。

現場での手加工は困難に

一方、米国では、1938(昭和13)年にピッツバーグはぜ折り機の特許申請がなされており、この頃からはぜの機械加工がなされていたと思われます。しかし、当時は第二次世界大戦をはさんで米国との国交は断絶状態になったので、技術交流も難しく、その後、はぜ折り機の導入にかなりの時間を要しています。

そして、東京オリンピックの開催年である1964(昭和39)年、亜鉛鉄板が6尺(1829mm)幅のシートメタルコイルとして市販されるようになると、板材コイルは重量が重いので、現場に搬入することが事実上困難になり、またダクト製作加工のプロセスで生じる騒音が現場で嫌われるようにもなって、ダクト製作加工のスペースを、全工期を通して現場内に確保することは難しくなっていきました。

いかがだったでしょうか?

現場でダクト加工がなされていたことは今では考えられませんね。このような時代背景とともに、工期短縮というニーズのもと、ダクト製作・加工は、次の「プレハブ化」の時代を迎えることになります。次回、日本はいよいよ高度経済成長期へ突入していきます。ダクト業界に於いても様々な変革をもたらしたこの時代。乞うご期待です!!